Programming, electronics, lifestyle

Модернизация Cutmaster CM-1500

Навигация по проекту:

- Покупка и разбор фрезерного станка Cutmaster CM-1500

- Модернизация Cutmaster CM-1500

- Установка и настройка Grbl

- CNCjs + ESP-Link

- Grbl + ESC & Brushless motor

После покупки я решил произвести следующие обновления:

- Замена стационарного компьютера на встроенный контроллер;

- Замена корпуса для электроники;

- Добавление бортиков для ограничения разлёта стружки.

Я также думал про укрепление портала для предания ему большей жесткости, но решил отложить эту затею, тк пока у меня нет понимания, что это действительно необходимо.

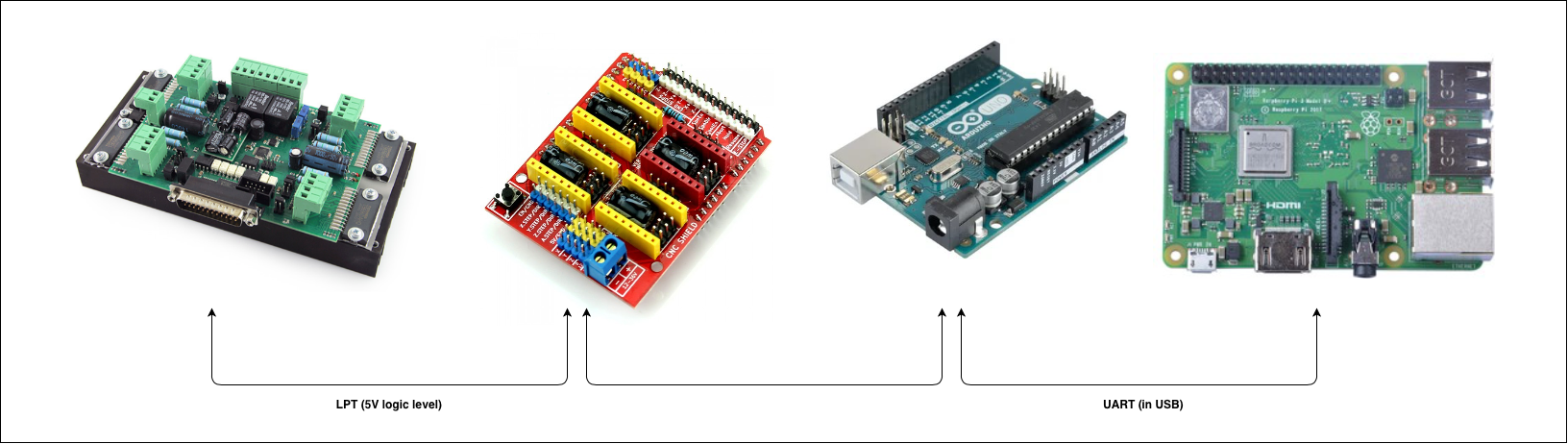

Замена стационарного компьютера на встроенный контроллер

Использовать станок в такой компоновке я не захотел, в первую очередь ввиду использования отдельного компьютера в качестве управляющего контроллера. Мне кажется эта эпоха давно прошла и управлять станком должен маленький контроллер (внутри станка) на вход которого подаётся Gcode. Для этого я определил для себя следующую схему:

У этого подхода есть несколько неоспоримых плюсов:

- Контроллер не может зависнуть ввиду отсутствия многозадачности (а точнее её реализации во многопользовательской ОС) как обычный компьютер, а значит отсутствует вероятность пропуска шагов из-за зависания управляющего компьютера.

- Убирается огромный и ненужный кусок железа в виде системного блока и монитора. И бонусом – весь геморрой по настройке компьютера под систему управления станком (Mach3, LinuxCNC).

- Управление производится через веб-интерфейс в браузере. При этом можно организовать доступ по Ethernet, Wi-Fi, а также произвести проброс порта в удаленную приватную сеть (VPN) или в интернет.

Я выбрал контроллер станка на базе 8-битного МК Atmega328 на Arduino UNO, тк считаю, что мне хватит его частоты для коммутирования обмоток двигателей (даже с учетом возможного использования микрошагов на PLC330), в коде прошивки для фрезера отсутствуют сложные алгоритмы, а значит не нужен большой объём flash-памяти, ну и в заключение мне не нужно использовать флешкарту для хранения управляющей программы, а значит мне подходит Arduino UNO по количеству портов.

Выбор контроллера в первую очередь зависит от предпочитаемой прошивки написанной под него. Я выбрал любительский вариант прошивки Grbl, тк считаю его наиболее подходящим для того, чтобы начать изучение этой тематики за счет простоты, а также отсутствию неиспользуемых функций. Точнее использованию всех немногочисленных функций с полным пониманием для чего это нужно.

В любом случае, замена Arduino Uno с CNC shield, на ту же Arduino Mega с шилдом RAMPS и более прикольной прошивкой Marlin – не составит труда в будущем.

Замена корпуса для электроники

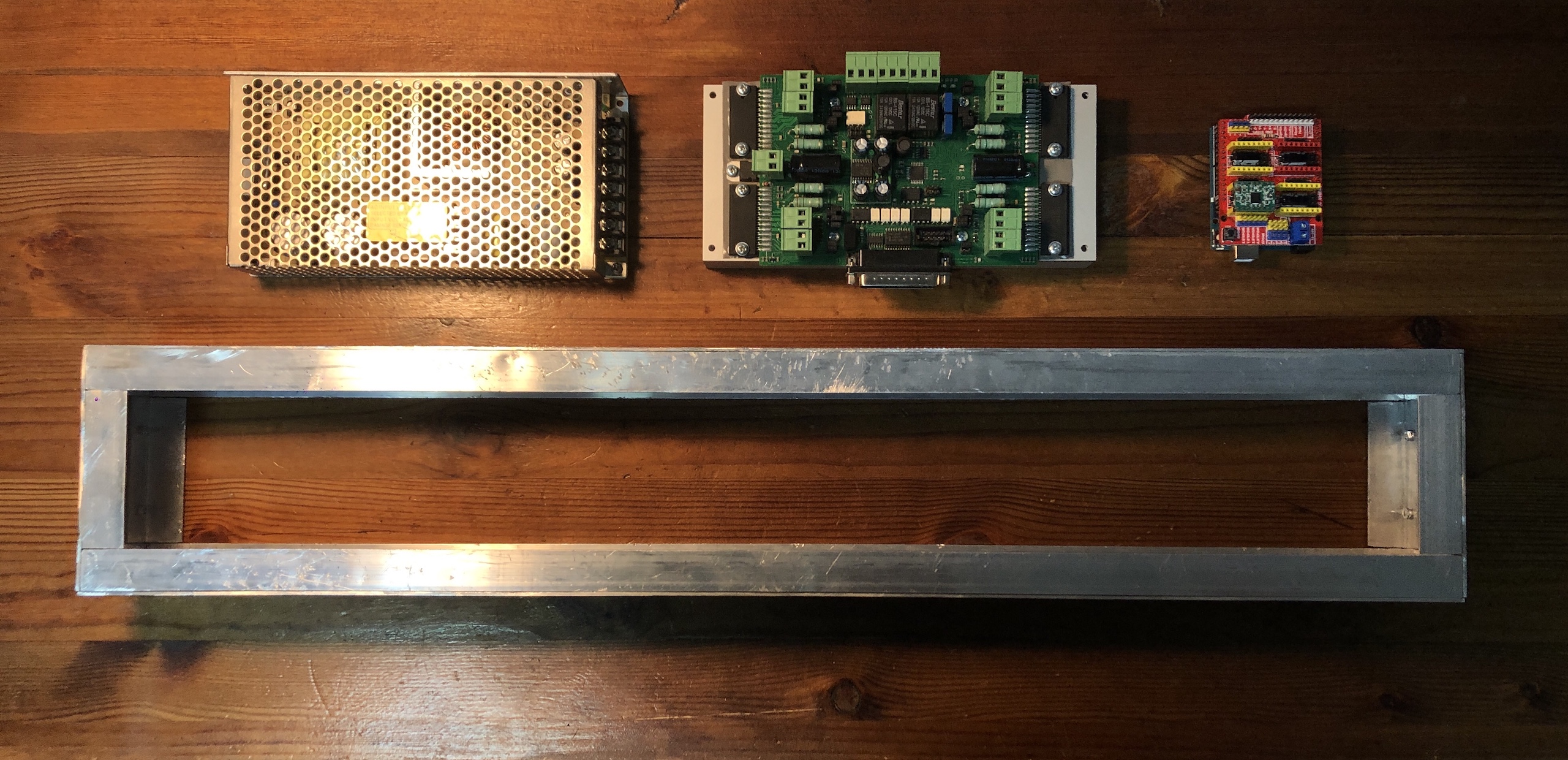

Это самая обширная часть с точки зрения работ. Или может это просто незапланированно затянулось: суммарно эти работы растянулись на 16 дней в течении половины года. А начал я с того, что попытался найти хороший герметичный пластиковый бокс, который можно было бы установить на раму сзади и уместить в него обновлённый блок питания на большую мощность (для питания шпинделя от него же), драйвер PLC330, Arduino UNO + CNC shield, Raspberry Pi.

Однако подходящего по габаритам корпуса мне найти не удалось. И я немного приуныл ввиду отсутствия простого решения сделать хороший корпус для станка. И я решил пойти по пути сделать самому и дешево.

Вот такие габариты были необходимы, чтобы вместить в станок обновленный блок питания (коробка короче, но вообще эта конструкция должна быть во всю длину).

Первая идея, что пришла в голову это соорудить металлический, пластиковый или деревянный корпус. Использовать дерево мне очень не хотелось. А делать пластиковый означало делать металлический каркас и обшивать его пластиком – такое: усилий одинаково, но крепление внутренних компонентов затруднено.

Затем я посмотрел цены на листовой алюминий в леруа. Что-то подходящее по размером стоило 1500 рублей.

Покупать что-то за такие деньги без понимания как делать корпус я не особо горел. И я отложил решение этого вопроса на некоторое время и отправился на выходные опробовать купленный металлоискатель в одну из деревенек. Каково было моё удивление когда в подполе полуразрушенной избы я вытащил огрызок листа алюминия. Я сразу понял, что я из него сделаю и счастливый отправился в мастерскую.

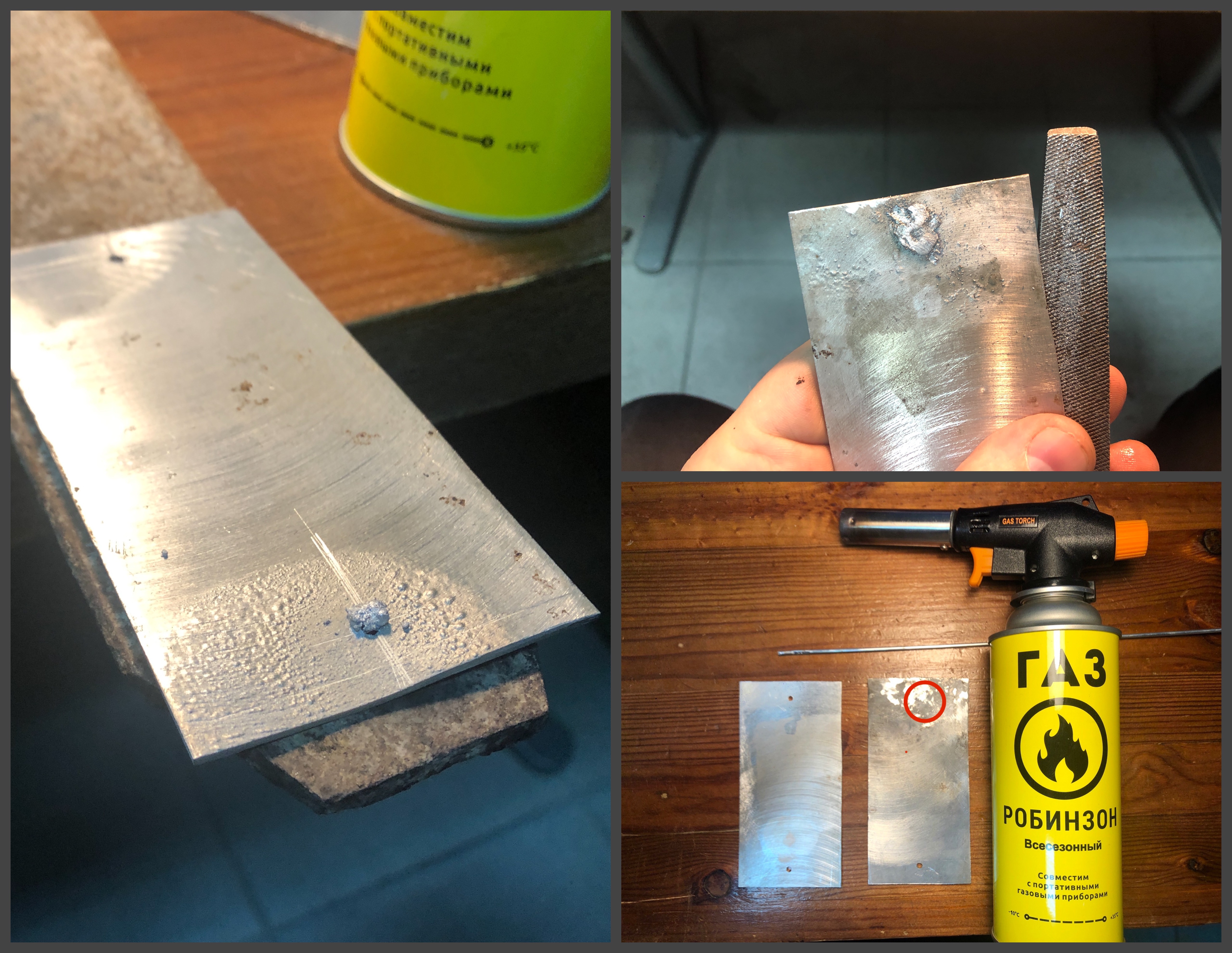

Далее стояла задача сделать каркас, для этого я хотел использовать старый 1.5мм уголок обрезки которого у меня были в избытке. Я взял три отрезка и сделал в них срезы под 45 градусов, чтобы сварить их в угол с помощью TIG-сварки у своего знакомого.

После пары часов, я понял что они у меня не варятся, а прожигаются. Как я позже узнал дело скорее всего было в том, что это был дюралевый сплав содержащий кремний и он не варится. Однако я также понял, что в принципе использовать для этого сварку я не хочу, тк попробовав варить даже более толстые изделия у меня это не получалось легко и красиво.

После чего я отправился в леруа и купил:

- Уголок 20x20 толщиной 1мм;

- Клепочник – взял самый дорогой, потому что до этого был опыт работы с дешевыми, которые постоянно заедали и это был ад;

- Клепки покороче и подлиньше

После прикидывания возможного раскроя огрызка листа алюминия, я понял что сделать большой корпус, который я планировал изначально не получится, а также он будет выглядеть избыточным. В принципе всё кроме блока питания большей мощности который был у меня туда помещалось, и я решил решить вопрос с блоком питания подходящего размера позже, а корпус сделать меньшего размера.

Прежде чем разрезать алюминий на полосы меньшего размера. Я обработал его от окиси и грязи с помощью наждачного круга 120 зернистости на УШМ. Надо заметить, что это очень эффективно. А затем с помощью той же УШМ произвел нарезку. Надо заметить, что в процессе нарезки я попробовал три отрезных диска два самых дешевых диска для резки стали толщиной 0.8 и 1мм, второй Dexter для резки алюминия толщиной 2мм. И лучше всего себя показал самый дешевый диск на 1мм для стали. Никаких закусов я не получил, все резалось очень легко.

Я проводил нарезку с запасом 2-3мм с каждой из сторон, но это оказалось избыточным в идеале запас с каждый из сторон должен быть не более 1мм. Затем излишки стачиваются шлифовальным кругом по разметочной линии. Полученный рез получается с погрешностью 0.5мм, что для данной задачи мне подходит.

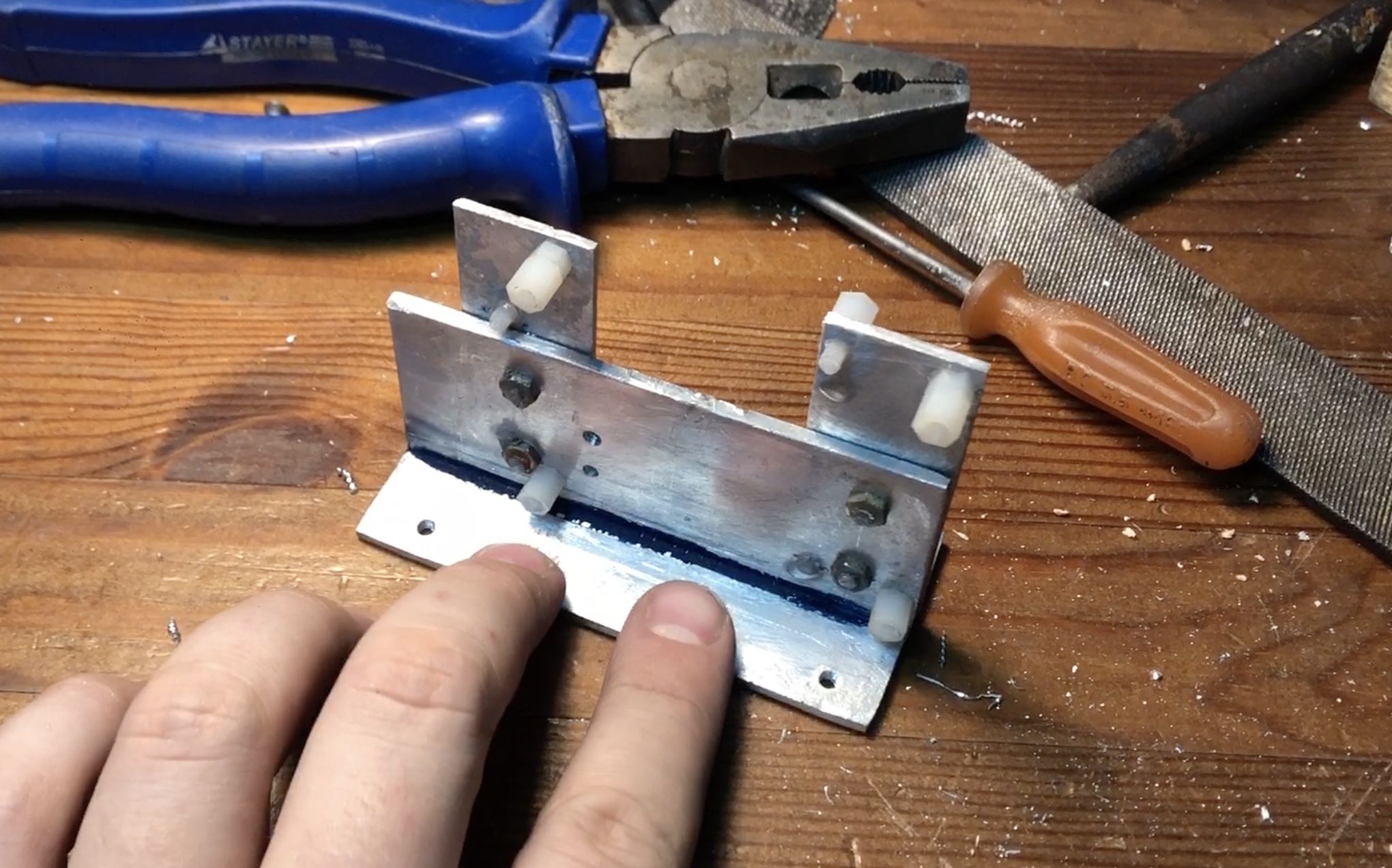

Затем я нарезал в размер уголков и начал производить первоначальную сборку конструкции с помощью болтов для проверки внешних размеров.

После я обнаружил ошибку на 2-3мм в месте, где располагались отверстия в боковых пластинах (не учел толщину материала). Чудом получилось заделать их используя припой для TIG сварки и газовую горелку. Я бы сказал, что просто в том месте расплавил алюминий и добавив туда припоя.

После произвел сборку на клепках

Однако, после того как поигрался со собранной конструкцией, понял что ей нехватает жесткости в углах.

Добавил проставку и увеличил длину уголка.

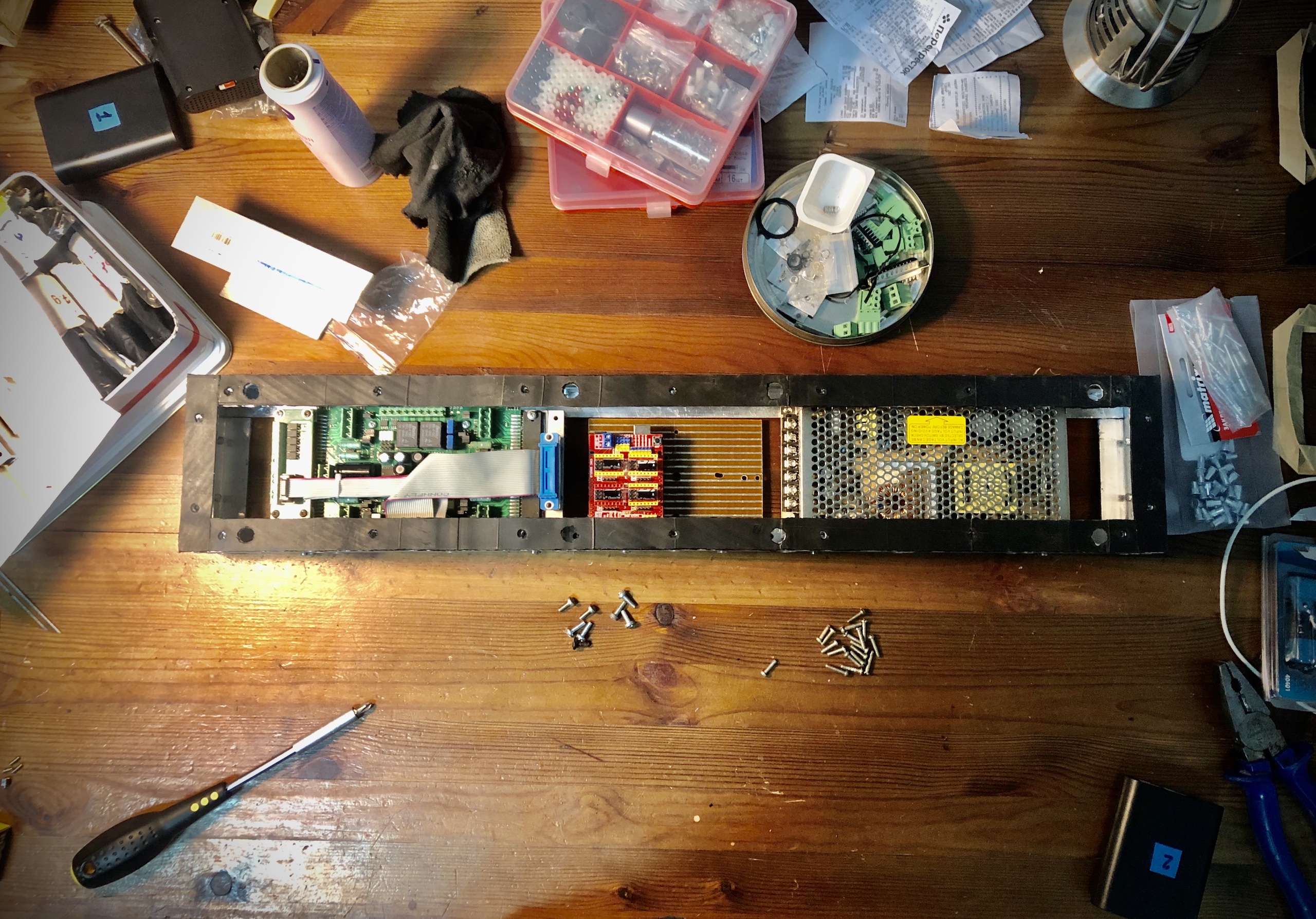

Дальше стояла задача как разместить внутри блока всю электронику. При чем я планировал разместить блок питания для шпинделя под столом, а текущий оставить как есть для питания логики и шаговых двигателей.

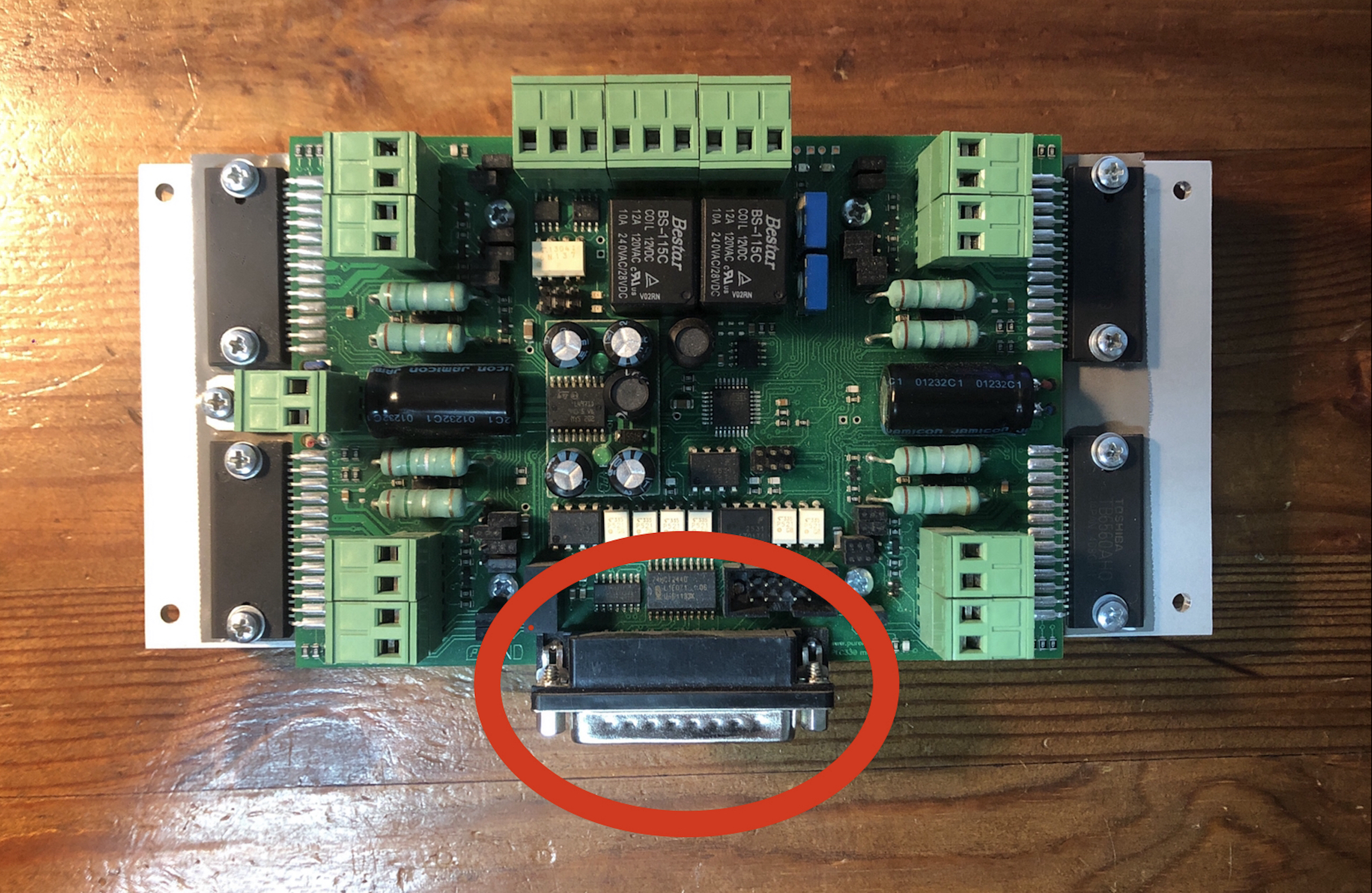

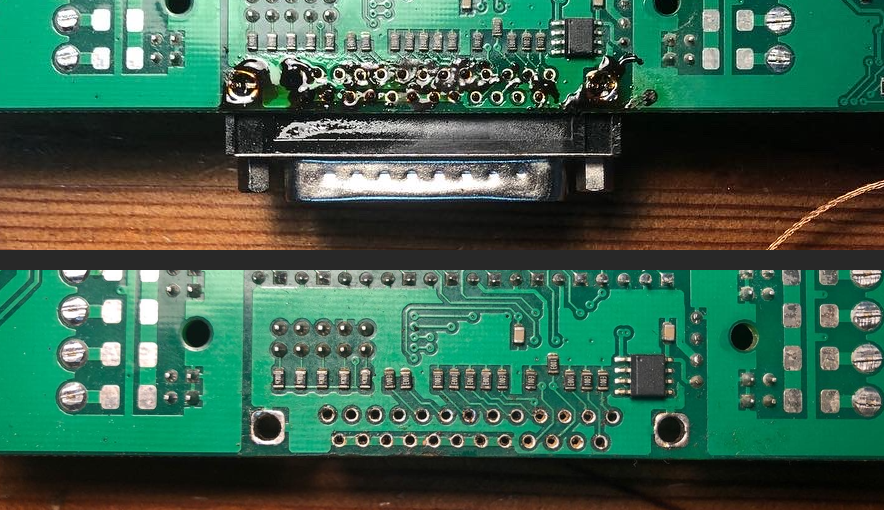

Первое что необходимо было сделать это заменить текущий разъём LPT порта на вертикальный, чтобы он уместился в корпус.

Далее я просверлил отверстия в радиаторе драйвера и блока питания, нарезал там резьбу. Вкрутил в отверстия стойки и зафиксировал их клеем на основе цианокрилата.

На этом проблемы с установкой драйвера не закончились, несмотря на то, что он влезал в корпус, подключить в новый вертикальный разъём ответную часть не получалось, и пришлось перепаивать во второй раз, на этот раз я использовал шлейф, который использовался ранее в станке и вынес разъём на радиатор сбоку, также на латунных стойках.

Затем наступила очередь контроллера занять свое место в корпусе. На скорую руку я соорудил следующее крепление.

Однако решение оказалось неудачным. Несмотря на то, что оно помещалось в корпусе, не оставалось места для подключение проводов, а между платами был целый сантиметр неиспользуемого пространства. Пока отложил эту проблему и решил сделать крепление крышки к корпусу и корпуса к раме станка.

Но как и полагал резьба в 1мм алюминии не держит от слова совсем. Тогда я развёл ЭД20 и попытался вклеить гайки.

При первой же попытке затянуть гайки половину сразу посрывало, клей не держал нагрузку на кручение. По совету знакомого я попробовал провернуть ту же историю с клеем Poxipol, предварительно зашкурив поверхность грубой наждачной бумагой.

Poxipol держал получше, но при любом намеке на затяжку вёл себя аналогично и гайки отпадали вместе с клеем. Также очень много гаек склеилось с болтами которыми я их крепил на момент склейки и пришлось их обрезать и отбивать. Как итог я понял что гайки клеить не нужно. И решил подумать как можно сделать иначе.

В это время просверлил отверстия в корпусе для его крепления к раме станка. Места отверстий выбрал так, чтобы можно было открутить корпус не вынимая электроники. А также сделал отверстия большего размера чтобы можно было закрутить винты с помощью отвертки.

После некоторого изучения темы, я узнал что есть резьбовые клёпки. Я искал М3 и чудом нашел их в Самаре в магазине “Все инструменты”.

Тк шляпка клёпок имеет свою толщину не позволяет плотно прилегать крышке к корпусу, я решил изготовить резиновую прокладку из старой автомобильной камеры.

Резину я приклеил на клей на основе цианокрилата.

Не советую использовать цианокрилат для этих целий. Он хрупкий и плохо прилепает. Сейчас я бы использовать клей

Момент Универсальный.

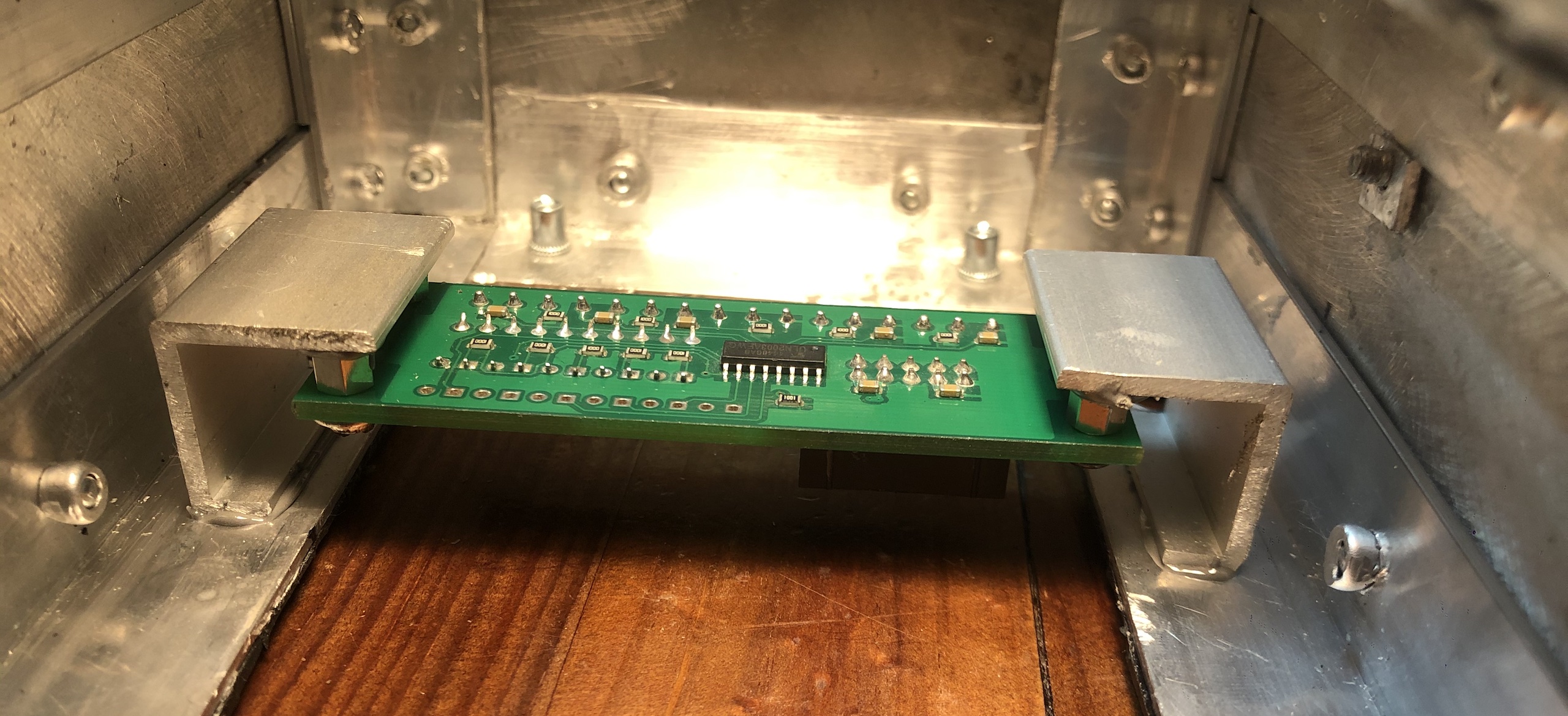

Далее я нарезал пару кусочков алюминиевого профиля и сделал крепление платы концевиков.

Вот так выглядит промежуточный результат:

Кстати для крепления контроллера я использовал кусок стеклотекстолита закрепленного на пару уголков в которых пара резьбовых клепок за которые эта конструкция крепится к корпусу снизу.

Уже ожидаемо плата для подсоединения концевиков отвалилась.

Далее я заточил трубку и вырезал резину сверху клёпок, чтобы все прижималось получше.

После этого момента у меня был очень большой перерыв в доработке станка примерно в 5 месяцев. И вот 25 апреля 2021 года я продолжил это занятие. Основным для меня моментом было то, что я решил немного понизить планку по тому что получится и сделать не-легко-разборную конструкцию которую планировал ранее. А также решил временно не разводить блок питания необходимой мощности внутрь корпуса, а использовать тот, что у меня есть на 600Вт для питания шпинделя и всей электроники.

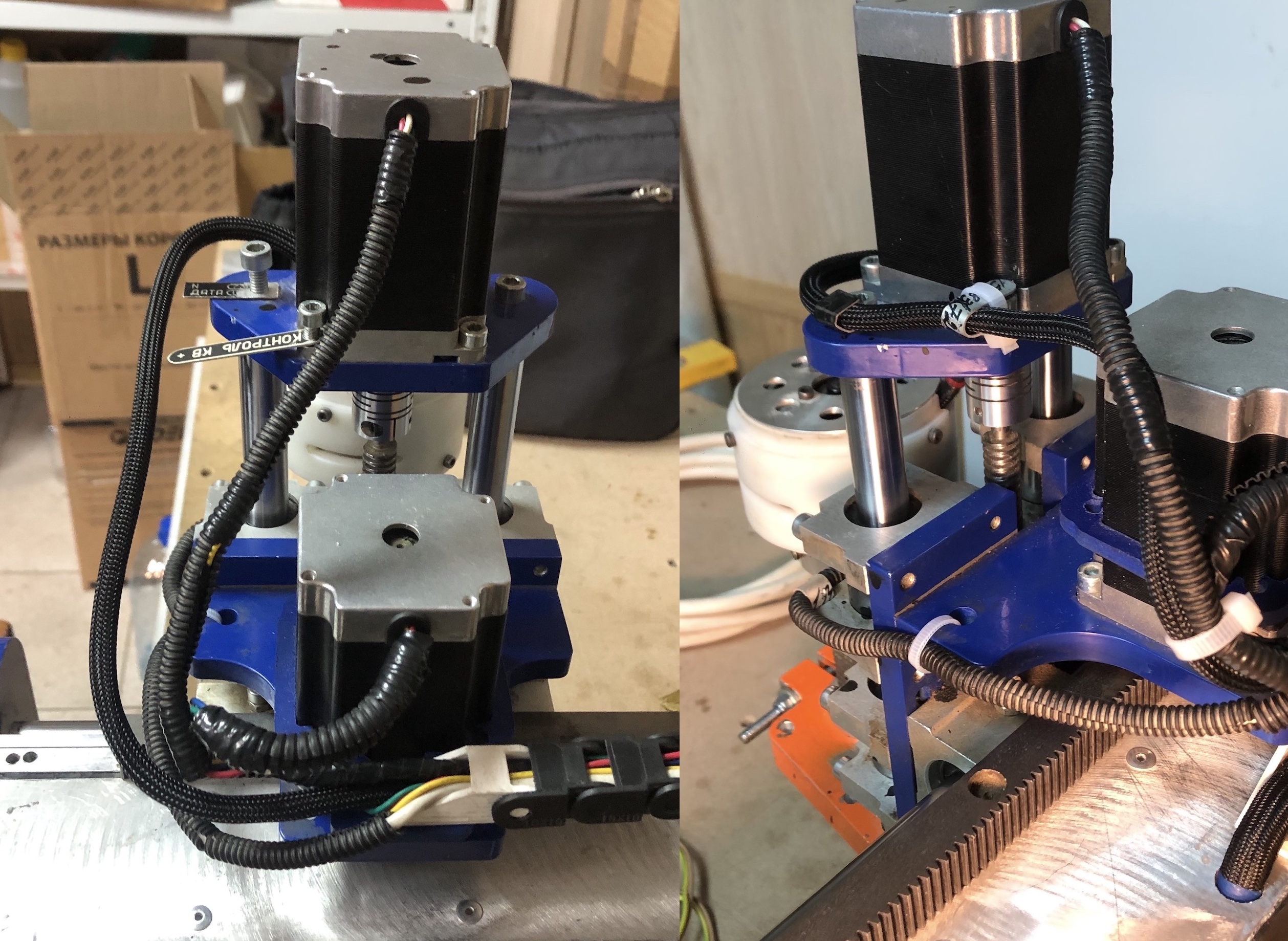

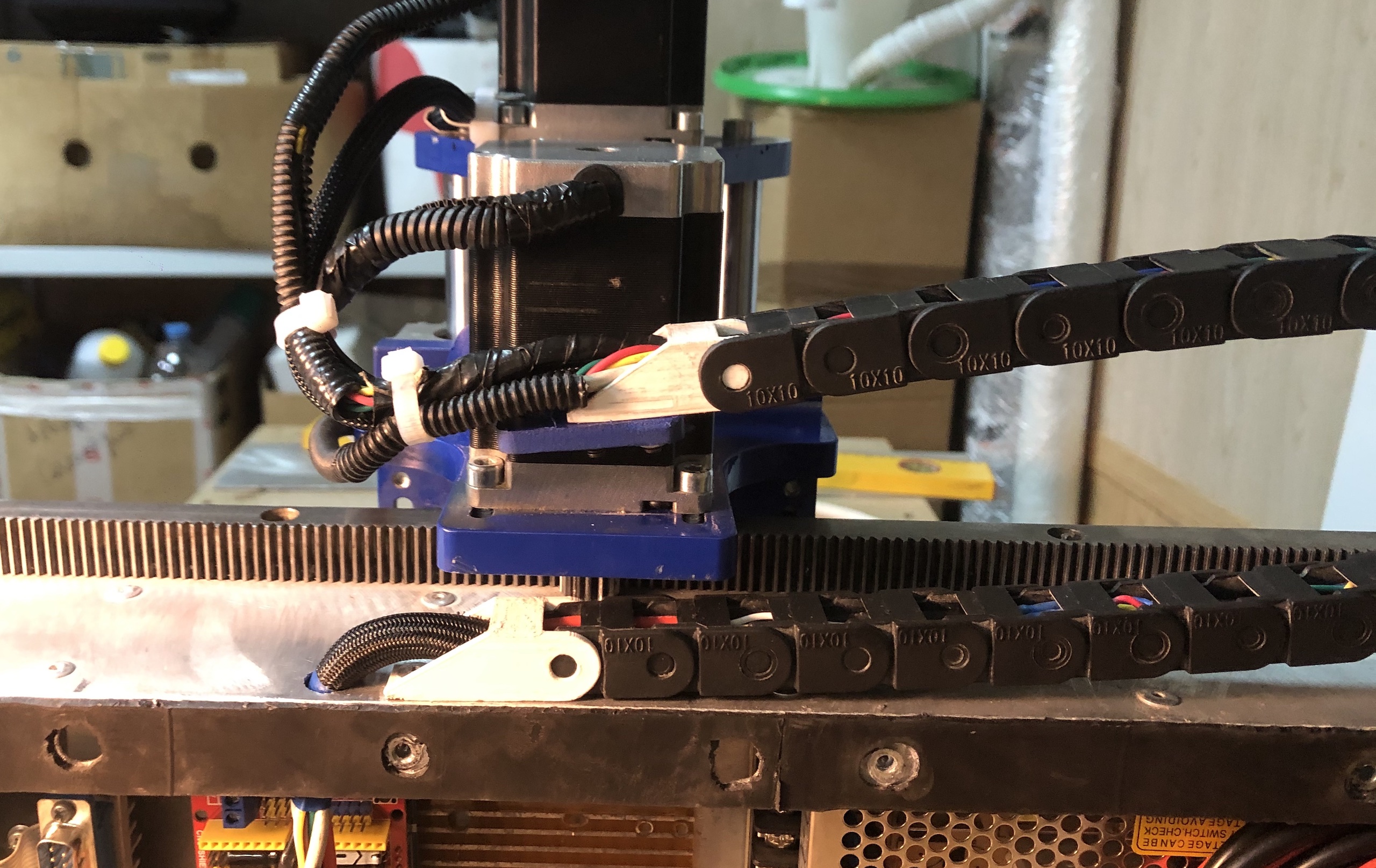

Сделал крепление гофры из алюминиевых табличек с советской техники

Смоделировал и напечатал крепления для кабель-канала

Завел провода с боков

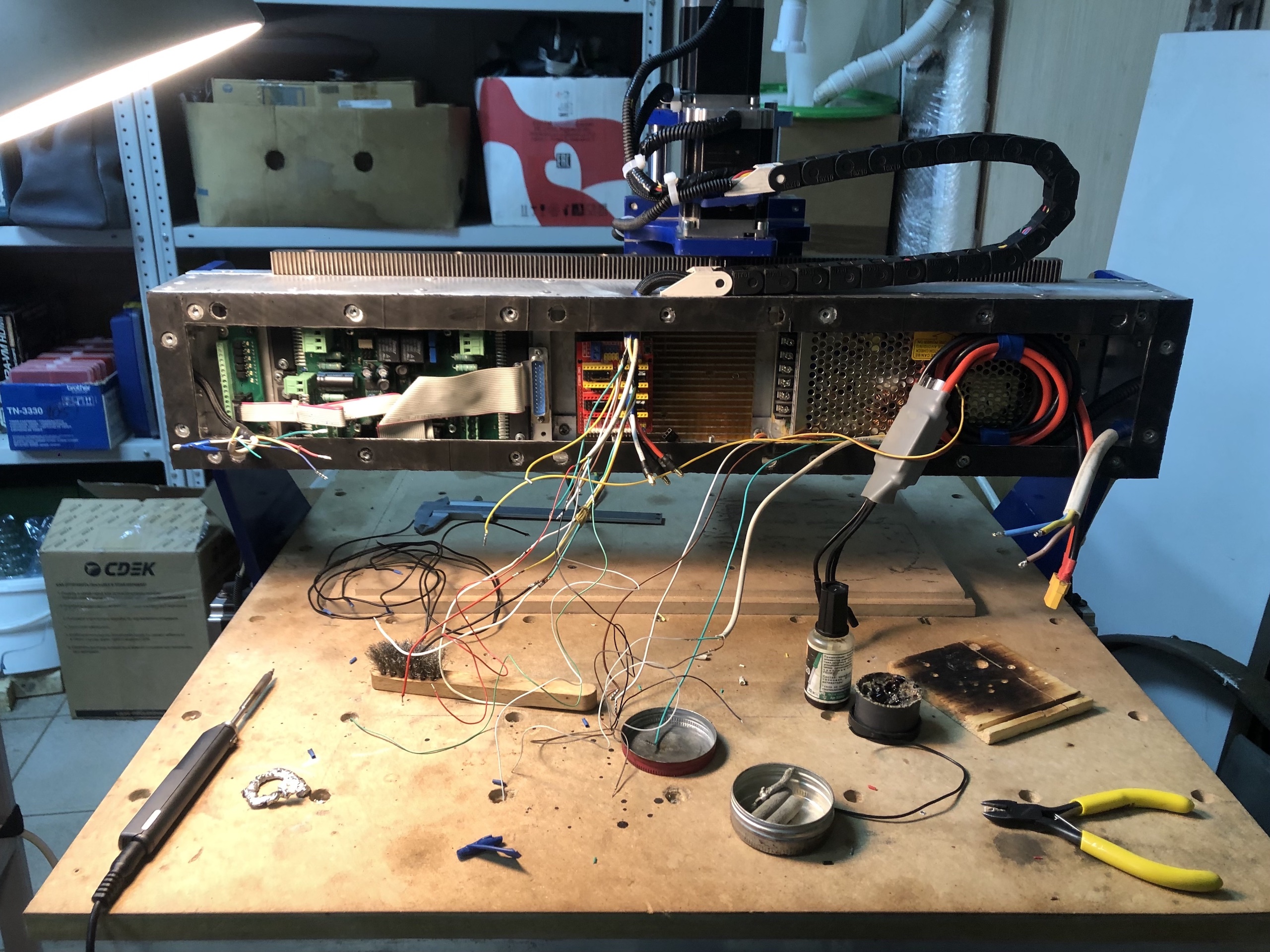

И начал подключение электроники

Плату концевиков закрепил на радиатор драйвера двигателей с помощью пластинки-проставки.

Из провода от FDD дисковода, оставшегося разъёма LPT порта и разъёмов DuPont изготовил переходник для подсоединения драйвера к контроллеру.

После тестов концевиков оказалось, что в схему необходимо добавить пару диодов и подтягивающее сопротивление. В противном случае сигнал с концевиков по Y приходил только в случае их одновременного срабатывания.

Также тесты показали, что при закрытом корпусе сигнал Wi-Fi не проходит от слова совсем, поэтому нужно как-то вывести антенну. Пока не придумал как это лучше сделать. Напишу об этом позже как доделаю.

Далее начал наладку прошивки контроллера о чем в следующей статье.